产品分类

PRODUCTS CATEGORY

推荐产品

RECOMMENDED PRODUCTS

联系我们

CONTACT US

Q Q: 43834183

邮箱:43834183@qq.com

地址:北京市大兴区黄村安顺南路

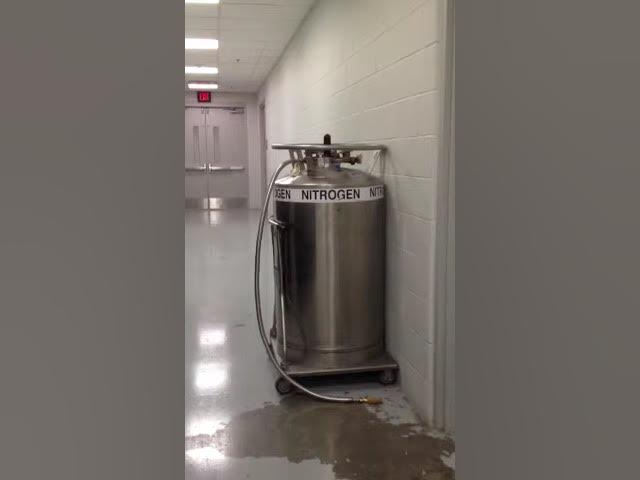

自增压液氮罐无法正常增压?原因排查与解决方案

自增压液氮罐凭借自主增压、连续排液的核心优势,成为科研实验、医疗补给、工业生产等领域液氮储存与转运的核心设备。其无需额外动力装置的特性,大幅提升了作业灵活性,但在长期使用中,“无法正常增压”是困扰众多用户的典型问题,直接导致液氮输出中断,影响实验进度与生产效率。本文结合设备结构原理与实际使用场景,梳理无法正常增压的常见原因,提供可落地的排查步骤与解决措施,同时补充预防要点,为用户提供全流程技术指导。

要解决自增压液氮罐无法正常增压的问题,首先需明确其增压核心逻辑:通过增压阀控制液氮进入汽化盘管,液氮吸收热量汽化后产生气体,进而提升罐内压力,满足排液需求。基于这一原理,故障根源主要集中在“介质流通受阻”“密封泄漏”“部件失效”“操作不当”四大维度,具体可分为以下五类:

一是增压阀故障。作为控制液氮进入汽化系统的关键部件,长期使用后易出现阀芯磨损、杂质堵塞或卡滞问题,导致阀门无法正常开启,液氮循环中断,无法完成汽化增压。此类故障在频繁调节阀门的场景中更为常见,尤其当充装液氮含微量杂质时,堵塞风险会显著提升。二是汽化盘管堵塞。液氮中的微量杂质沉积、空气中水分进入后凝结成冰,都会堵塞盘管通道,阻碍液氮流通与汽化,即便增压阀正常开启,也无法产生足够压力。三是密封性能失效。罐体接口、阀门连接处的密封圈老化、损坏,或接口松动,会导致增压产生的气体泄漏,罐内压力无法累积。四是安全阀故障。若安全阀密封面磨损、弹簧失效,会出现持续泄漏现象,即使汽化系统正常工作,压力也无法上升至预设值。五是操作与环境因素。操作顺序错误(如未关闭放空阀就开启增压阀)会导致气体直接排出;液氮液位过低则无法覆盖汽化盘管入口,无法实现汽化;环境温度过低会降低液氮汽化效率,同样影响增压效果。

针对上述原因,建议遵循“先排查操作,再检查部件”的原则逐步处理,具体步骤如下:第一步,规范操作流程并检查液位。先确认操作顺序是否正确,严格按照“关闭放空阀→开启增压阀→观察压力表”的流程操作;通过液位计查看液氮液位,若液位过低,需补充足量液氮,确保液位覆盖汽化盘管入口。第二步,检查增压阀状态。关闭罐体总阀,拆下增压阀,观察阀芯是否有杂质、磨损或卡滞,有杂质则用干净氮气吹洗,磨损严重时需更换同型号增压阀。第三步,排查汽化盘管堵塞。关闭阀门后拆开盘管进出口,用高压氮气反复吹扫,若为冰堵,可先将罐内压力升至0.05-0.09MPa后排空介质,再用热氮气或干燥热空气吹扫融冰,彻底吹干后复位。第四步,检测密封与安全阀。在罐体接口、阀门连接处涂抹肥皂水,观察是否有气泡产生,接口松动则拧紧,密封圈老化则更换;若安全阀持续排气,需直接更换符合设备要求的新安全阀,并确保设定压力匹配罐体标准。第五步,调整使用环境。若环境温度低于设备正常工作范围,需将罐体移至适宜温度区域,或采取局部保温措施提升汽化效率。

日常预防维护能大幅降低无法增压故障的发生概率,核心要点包括三点:其一,规范充装前准备。充装前用干燥空气吹干内胆、阀门及管道,避免水分进入导致冰堵;选择纯度合格的液氮,减少杂质带入。其二,定期检查维护部件。每半年校准一次压力表和安全阀,确保监测与保护装置精准有效;定期检查密封圈、增压阀等易损部件,发现老化、变形及时更换。其三,规范储存与操作。避免罐体受到碰撞、剧烈震动,防止接口松动和部件损坏;开启阀门时力度适中、速度平缓,连接金属软管时切勿过度拧紧,避免接口断裂;长期不使用时,排空罐内液氮并彻底吹干,关闭所有阀门后置于干燥通风环境存放。

安全提示:所有排查与操作需穿戴防护手套、护目镜等防护装备,避免液氮接触皮肤造成冻伤。若经过上述处理后仍无法正常增压,或发现罐体有凹陷、真空排气口损坏等情况,说明可能存在罐体结构缺陷,应立即停止使用,联系设备生产厂家专业人员检修,切勿自行拆解核心部件。

总之,自增压液氮罐无法正常增压多为可控因素导致,通过规范操作、定期维护能有效规避大部分故障。用户在使用过程中需熟悉设备结构与操作流程,出现问题时按步骤排查,既能快速解决问题,也能延长设备使用寿命。若需了解特定型号设备的维护细节,可参考产品说明书或咨询专业服务商。