产品分类

PRODUCTS CATEGORY

推荐产品

RECOMMENDED PRODUCTS

联系我们

CONTACT US

Q Q: 43834183

邮箱:43834183@qq.com

地址:北京市大兴区黄村安顺南路

液氮罐密封失效难题解析:原因、危害与解决之道

在生物样本库、实验室及工业生产中,液氮罐的密封性能是维持低温环境的核心保障。然而,密封失效作为高频出现的技术故障,常常给使用者带来诸多困扰。某生物制药企业曾因液氮罐密封失效,导致存储的 500 份干细胞样本因温度波动全部报废,直接经济损失超过 200 万元。这一案例凸显了解决密封问题的紧迫性。

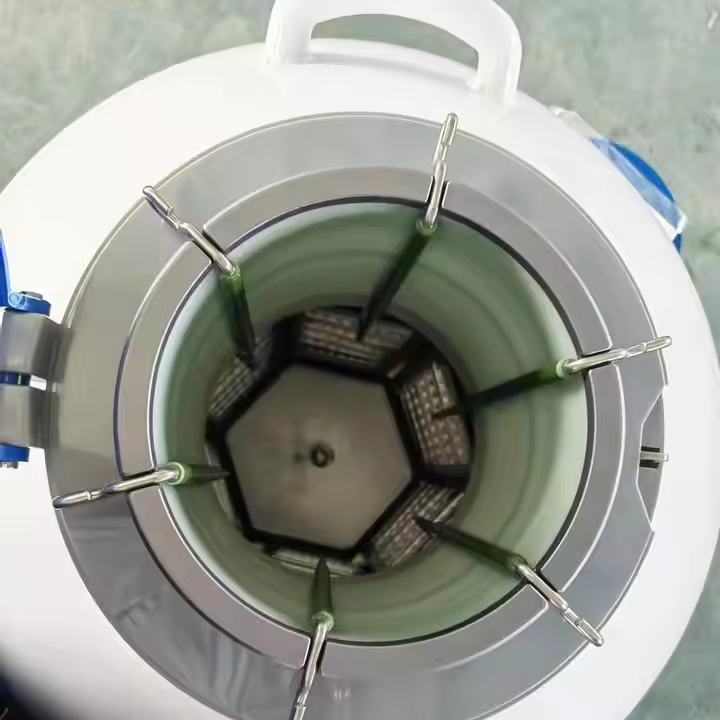

从结构原理来看,液氮罐的密封系统由密封圈、密封面、压紧装置三部分构成,三者的协同作用决定了密封效果。密封圈作为核心部件,其材质选择直接影响密封寿命。目前常用的丁腈橡胶密封圈在 - 40℃以下会出现硬化现象,而氟橡胶密封圈虽能耐受 - 20℃至 200℃的温度范围,但长期处于 - 196℃的液氮环境中,仍会在 6-8 个月后出现弹性衰减。某实验室跟踪数据显示,使用丁腈橡胶密封圈的液氮罐,平均每 4 个月就需更换一次,而采用氢化丁腈橡胶材质的密封圈,更换周期可延长至 12 个月以上。

安装工艺的规范性对密封效果影响显著。在某高校实验室的检测中发现,约 30% 的密封失效源于安装偏差 —— 密封圈未完全嵌入凹槽、压紧螺栓力矩不均(相差超过 5N・m)、密封面与密封圈中心线偏移量超过 0.5mm 等,都会形成微缝隙。这些看似微小的误差,在低温环境下会因材料收缩进一步放大,导致液氮挥发速率提升 3-5 倍。

密封面的损伤往往具有隐蔽性。不锈钢密封面若出现深度 0.1mm 以上的划痕,就会形成液氮渗透通道。某低温设备维修记录显示,因操作时不慎掉落的金属碎屑造成的密封面划伤,会使液氮日挥发量从正常的 1.2L 增至 3.8L。而附着在密封面上的生物样本残留物,在低温下会冻结成硬质颗粒,反复开合罐盖时会加剧密封面的磨损。

针对不同类型的密封失效,需采取差异化解决方案。对于低压储存罐,可采用 “双密封圈 + 真空隔离” 结构,主密封圈负责静态密封,副密封圈用于捕捉微量泄漏。高压液氮运输罐则需配备压力自适应密封装置,当罐内压力超过 0.8MPa 时,密封件会自动增大压紧力。日常维护中,建议每周用专用硅脂保养密封面,每季度进行氦质谱检漏测试,确保泄漏率低于 1×10⁻⁹ Pa・m³/s。

在密封圈更换过程中,需注意低温环境下的操作规范。应将新密封圈在 - 30℃环境中预冷 1 小时,避免安装时因温度骤变产生应力裂纹。安装完成后,需进行 “阶梯式保压测试”:先以 0.2MPa 压力保压 30 分钟,再升至工作压力保压 2 小时,观察压力变化曲线是否平稳,以此验证密封效果。