产品分类

PRODUCTS CATEGORY

推荐产品

RECOMMENDED PRODUCTS

联系我们

CONTACT US

电话:15611258074

Q Q: 43834183

邮箱:43834183@qq.com

地址:北京市大兴区黄村安顺南路

Q Q: 43834183

邮箱:43834183@qq.com

地址:北京市大兴区黄村安顺南路

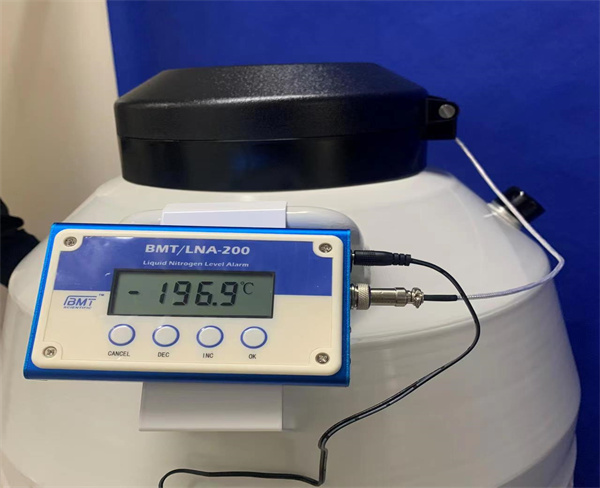

液氮罐压力传感器常见故障分析

时间:2025-07-04 09:21来源:原创 作者:小编 点击:

次

在医疗、科研、工业等众多领域,液氮罐都扮演着不可或缺的角色,用于储存和运输液氮,为低温环境下的各种操作提供保障。而压力传感器作为液氮罐的核心部件之一,实时监测罐内压力,确保液氮罐安全、稳定运行。一旦压力传感器出现故障,可能导致罐内压力失控,引发安全隐患或影响正常使用。接下来,我们将详细介绍液氮罐压力传感器常见的故障及相应的解决方法。

一、测量值不准确

故障现象

传感器显示的压力值与实际罐内压力存在明显偏差,可能偏高、偏低或波动较大,无法准确反映罐内真实压力情况。

可能原因

- 传感器本身精度问题:传感器在长期使用过程中,内部元件可能出现老化、磨损等情况,导致测量精度下降。此外,传感器在出厂时校准不准确,或者经过长时间使用后未进行定期校准,也会造成测量值偏差。

- 安装不当:传感器安装时,如果安装位置不正确,例如安装在振动较大的部位,或者与罐内介质接触不充分,会导致传感器受到额外的干扰,从而影响测量精度。另外,安装过程中如果密封不严,可能会有外界气体或液体进入传感器,对其测量结果产生影响。

介质影响:液氮罐内的介质可能含有杂质、水分或其他腐蚀性物质,长期作用于传感器的测量膜片,会导致膜片损坏或产生污垢,影响传感器的正常测量。同时,介质的温度变化也可能对传感器的性能产生影响,特别是在温度急剧变化的情况下,可能导致传感器的零点漂移或灵敏度变化。

解决方法

- 校准传感器:定期对传感器进行校准,可使用标准压力源对传感器进行校准,确保其测量精度符合要求。如果传感器老化严重,校准后仍无法满足精度要求,应及时更换传感器。

- 检查安装情况:重新检查传感器的安装位置,确保安装牢固,避免振动和干扰。同时,检查密封情况,确保无泄漏现象。如果安装位置不当,应重新选择合适的安装位置,确保传感器与罐内介质充分接触。

- 清理和维护传感器:定期对传感器进行清理,去除测量膜片上的污垢和杂质。如果介质具有腐蚀性,应选择具有耐腐蚀性能的传感器,并定期检查传感器的腐蚀情况,及时更换受损部件。

二、传感器无输出

故障现象

传感器连接到显示设备或控制系统后,没有任何信号输出,显示设备上显示无数据或故障代码。

可能原因

- 电源问题:传感器的电源供应出现故障,如电源线松动、电源适配器损坏、电池电量不足(如果使用电池供电)等,导致传感器无法正常工作,无法输出信号。

- 接线故障:传感器与接线端子之间的连接松动、接触不良,或者接线错误,如正负极接反、信号线接错等,会导致信号传输中断,传感器无输出。

- 传感器损坏:传感器内部的电路元件、芯片等可能因过载、短路、受潮等原因损坏,导致传感器无法正常工作,无法输出信号。

解决方法

- 检查电源:首先检查电源连接是否牢固,电源适配器是否正常工作,电池电量是否充足。如果电源存在问题,及时修复或更换电源设备。

- 检查接线:仔细检查传感器的接线情况,确保接线牢固、正确,无松动、短路或接错现象。可以重新插拔接线端子,清理接线端的氧化层,确保接触良好。

- 更换传感器:如果经过检查电源和接线均无问题,而传感器仍无输出,可能是传感器本身损坏,应及时更换新的传感器。

三、传感器泄漏

故障现象

在传感器与液氮罐的连接部位或传感器本体出现气体泄漏现象,可听到 “嘶嘶”

的漏气声,或在泄漏部位看到结霜、冷凝水等现象,同时罐内压力可能会异常下降。

可能原因

- 密封件老化或损坏:传感器与液氮罐连接时使用的密封件,如密封圈、密封垫等,在长期低温、高压环境下使用,容易出现老化、硬化、裂纹等现象,导致密封失效,出现泄漏。

- 安装不当:安装传感器时,密封件未正确安装,或者安装力度不均匀,导致密封件变形或损坏,从而引发泄漏。此外,传感器安装过程中,如果螺纹接口未拧紧,也会导致泄漏。

- 传感器本体损坏:传感器本体由于受到外力撞击、振动或长期腐蚀等原因,可能出现裂纹、破损等情况,导致内部气体泄漏。

解决方法

- 更换密封件:定期检查密封件的状态,发现老化或损坏的密封件及时更换。更换密封件时,应选择与传感器和液氮罐接口匹配的密封件,并确保安装正确,安装力度适中。

- 重新安装传感器:如果是安装不当导致的泄漏,应重新安装传感器,确保密封件正确安装,螺纹接口拧紧,避免出现安装误差。

- 维修或更换传感器本体:如果传感器本体损坏,应根据损坏程度进行维修或更换。对于轻微的裂纹或破损,可以采用焊接或密封胶等方法进行修复;如果损坏严重,应及时更换新的传感器。

四、传感器显示异常

故障现象

传感器的显示面板出现乱码、闪烁、黑屏等异常现象,或者显示数值与实际压力值不符,无法正常显示压力数据。

可能原因

- 显示面板故障:显示面板本身存在质量问题,或者由于长期使用、受潮、受振动等原因,导致显示面板的电路元件损坏、接触不良,从而出现显示异常。

- 传感器内部电路故障:传感器内部的电路系统,如主板、芯片、连接线等,可能因短路、断路、元件老化等原因出现故障,导致信号处理和显示异常。

- 干扰问题:传感器周围存在强电磁干扰源,如电机、变压器、无线电设备等,干扰传感器的信号传输和显示,导致显示异常。

解决方法

- 检查显示面板:首先检查显示面板的连接是否牢固,是否有松动或接触不良的情况。如果显示面板损坏,应更换新的显示面板。

- 维修内部电路:如果是传感器内部电路故障,需要专业的技术人员进行检修,查找故障点并进行修复。如果电路元件老化严重,建议更换新的传感器。

- 消除干扰:找出电磁干扰源,并采取相应的抗干扰措施,如为传感器安装屏蔽罩、使用屏蔽线传输信号、将传感器远离干扰源等,以减少干扰对传感器显示的影响。

五、传感器响应迟缓

故障现象

当罐内压力发生变化时,传感器的显示值不能及时反映压力变化,响应时间过长,导致无法实时监测罐内压力动态。

可能原因

- 传感器量程选择不当:传感器的量程范围与液氮罐的实际压力范围不匹配,当压力变化超出传感器的最佳测量范围时,传感器的响应速度会变慢,导致响应迟缓。

- 传感器内部结构问题:传感器内部的机械结构,如测量膜片、传动机构等,可能由于磨损、卡滞等原因,导致传感器的运动受阻,响应速度下降。

- 信号处理电路故障:传感器的信号处理电路出现故障,如放大器增益不足、滤波器参数设置不当等,会导致信号处理速度变慢,从而使传感器响应迟缓。

解决方法

- 正确选择传感器量程:根据液氮罐的实际压力范围,选择合适量程的传感器,确保传感器在最佳测量范围内工作,以提高响应速度。

- 检查内部结构:定期对传感器进行维护保养,检查内部机械结构是否正常,如有磨损、卡滞等现象,及时进行清理、润滑或更换部件。

- 检修信号处理电路:由专业技术人员对传感器的信号处理电路进行检修,调整放大器增益、滤波器参数等,确保信号处理电路正常工作,提高传感器的响应速度。

六、预防措施

为了减少液氮罐压力传感器故障的发生,延长传感器的使用寿命,应采取以下预防措施:

- 定期维护保养:制定详细的传感器维护保养计划,定期对传感器进行清洁、校准、检查密封件和接线等工作,及时发现并处理潜在问题。

- 正确安装和使用:在安装传感器时,严格按照安装说明书进行操作,确保安装位置正确、密封良好、接线牢固。在使用过程中,避免传感器受到剧烈振动、撞击和腐蚀性介质的影响。

- 选择优质传感器:在购买传感器时,选择知名品牌、质量可靠的产品,确保传感器具有良好的性能和稳定性。同时,根据液氮罐的使用环境和要求,选择适合的传感器类型和规格。

- 加强环境管理:保持液氮罐周围环境清洁、干燥,避免传感器长期处于潮湿、多尘、高温或强电磁干扰的环境中。

总之,液氮罐压力传感器的常见故障包括测量值不准确、无输出、泄漏、显示异常和响应迟缓等。通过了解这些故障的现象、原因和解决方法,并采取有效的预防措施,可以及时发现和解决传感器故障,确保液氮罐的安全稳定运行,为相关领域的工作提供可靠保障。